SEARCH

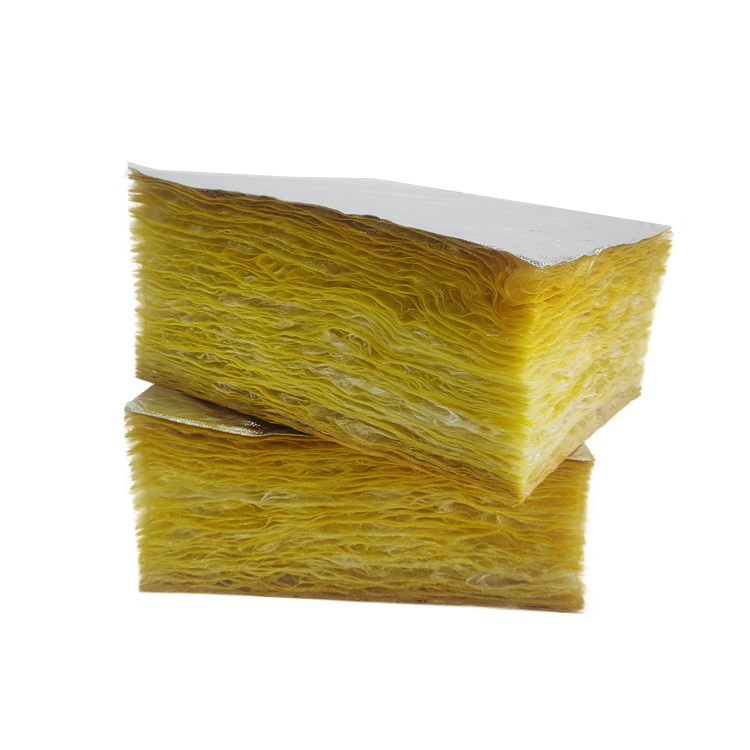

在液化天然气(LNG)储运及相关配套工程中,保冷系统的可靠性直接关系到运行安全和能效水平。其中,系统密封设计是保障LNG弹性毡长期稳定工作的关键环节。由于LNG介质温度极低,任何密封缺陷都可能导致冷量损失、结霜甚至结构风险。本文从工程应用角度,对LNG弹性毡系统的密封设计要求进行分析。

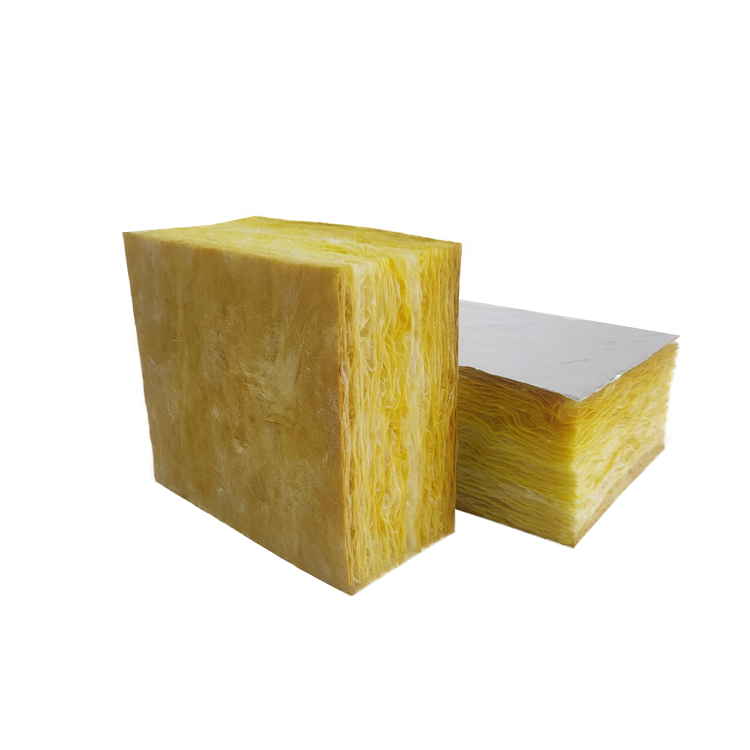

首先,密封设计应以防止水汽侵入为核心目标。LNG系统多处于高湿度环境,一旦外界水汽进入保冷层,在低温条件下会迅速凝结并结霜,不仅增加冷损,还可能破坏弹性毡结构。因此,在系统设计中,应确保保冷层外侧形成连续、完整的防潮密封体系,避免出现不连续或薄弱区域。

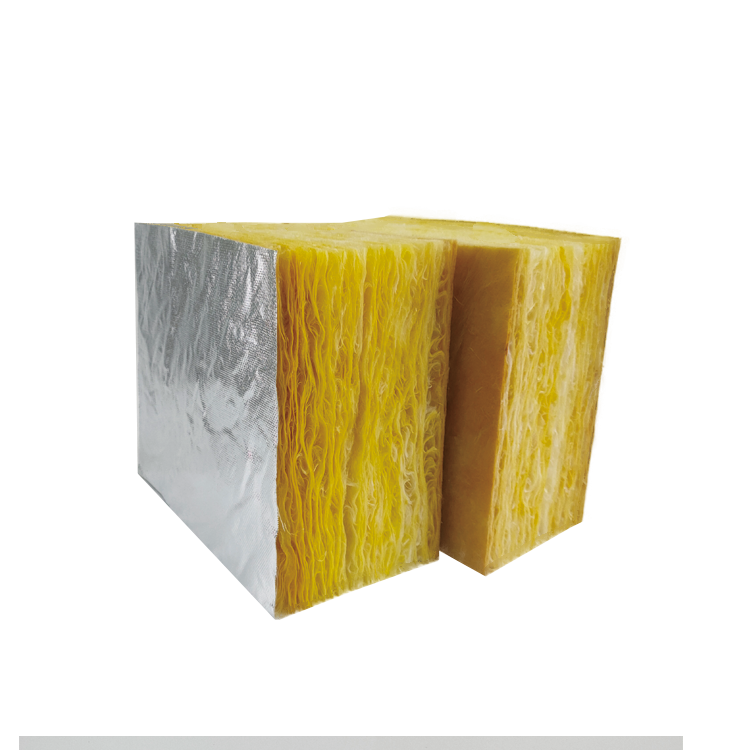

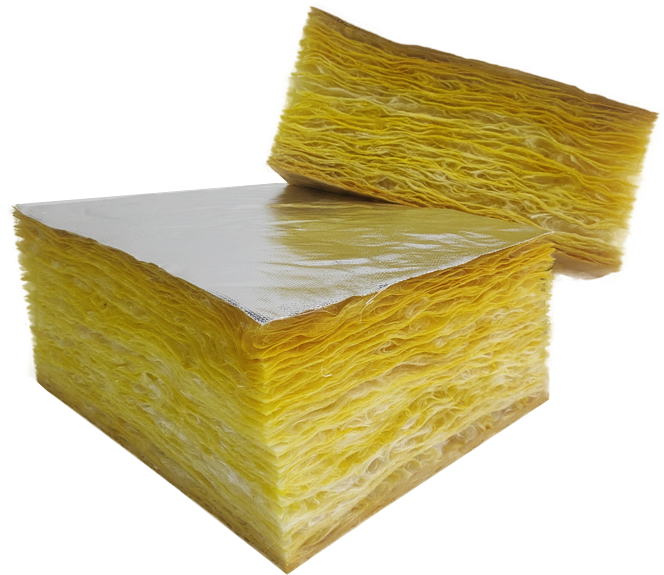

其次,接缝与搭接部位是密封设计的重点区域。LNG弹性毡通常采用多层包覆结构,材料之间、层与层之间的接缝若处理不当,极易成为水汽渗透通道。设计时应明确搭接宽度和方向,并结合低温环境特点,选择在深冷条件下仍能保持柔韧性和粘结性能的密封材料,确保接缝在长期运行中不发生开裂或脱落。

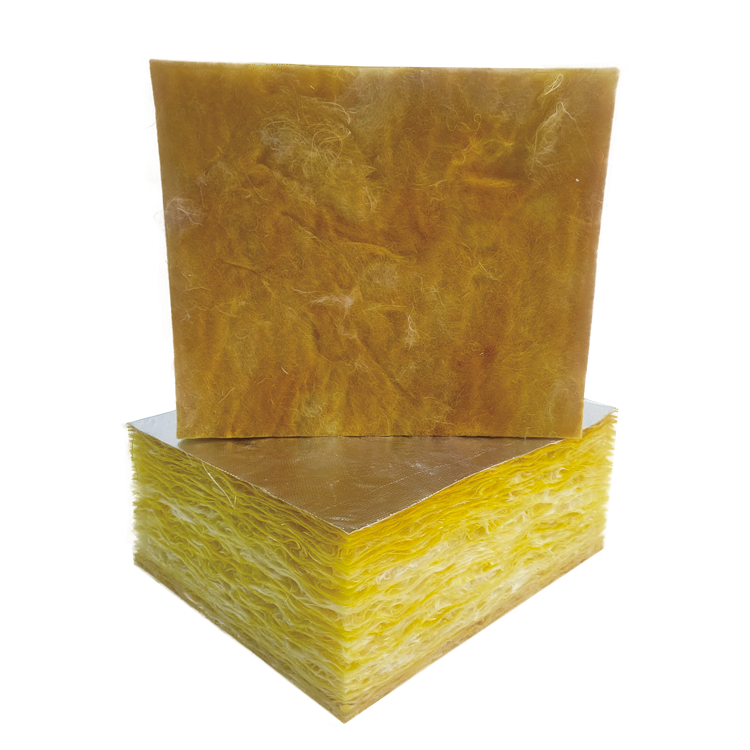

第三,密封材料需具备良好的低温适应性。常温下性能合格的胶黏剂或密封带,在超低温环境中可能出现脆化、失粘等问题。LNG弹性毡系统的密封设计,应重点关注密封材料在低温下的弹性保持能力、耐老化性能及与弹性毡基材的相容性,避免因材料性能不匹配导致系统失效。

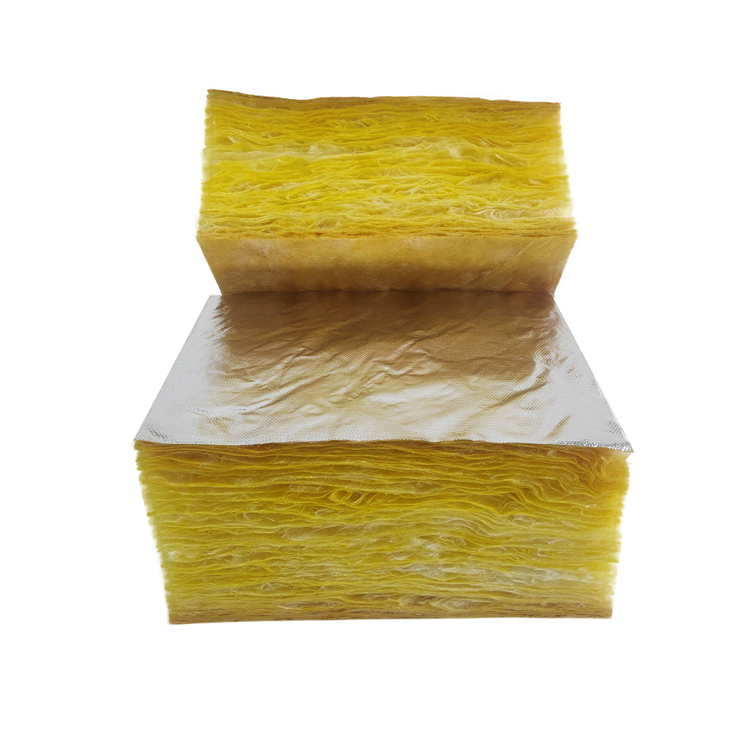

第四,应充分考虑结构位移和热胀冷缩的影响。LNG管道和设备在启停及运行过程中会产生明显的温度变化和结构位移,密封系统需要具备一定的形变适应能力。设计时应避免刚性连接方式,在关键部位预留适当的变形空间,使密封层能够随结构变化而保持连续性。

第五,外护层的密封完整性同样不可忽视。外护层不仅起到机械保护作用,也是密封体系的重要组成部分。其接口、穿透点及收口部位应进行专项设计,确保与防潮层形成有效衔接,避免形成多重缝隙叠加的风险。

最后,密封设计还应兼顾施工可实施性和质量控制。过于复杂的密封结构在实际施工中难以保证一致性,反而增加失效风险。设计阶段应结合施工工艺进行优化,并在施工完成后通过系统检查,确保密封层的连续性和完整性。

总体来看,LNG弹性毡系统的密封设计是一项系统性工程,需要在材料性能、结构适应性和施工可控性之间取得平衡。通过科学、严谨的密封设计,才能有效降低水汽侵入风险,保障LNG保冷系统的长期安全与稳定运行。这也是建筑与工业保温材料企业在服务LNG工程时应重点关注的技术方向。